スリーステップメソッドとは何か

製品の安全性を確保することは、メーカーにとって最も重要な責務の一つである。しかし、どのような製品にも必ず何らかのリスクが存在する。重要なのは、そのリスクをいかに効果的に低減するかである。この課題に対する体系的なアプローチとして確立されているのが「スリーステップメソッド(3ステップメソッド)」である。

スリーステップメソッドの基本概念

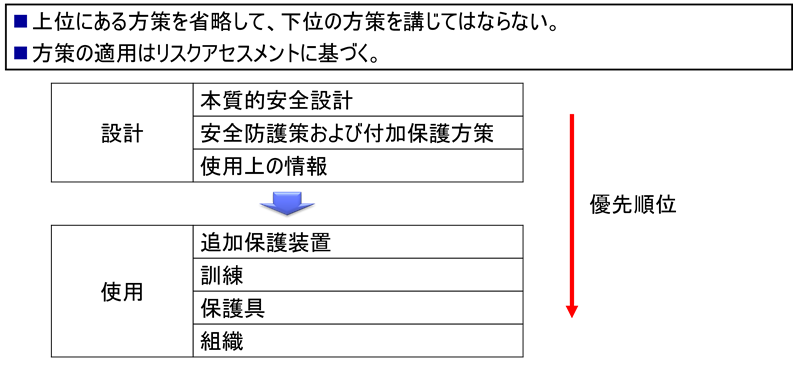

スリーステップメソッドとは、リスク低減対策を実施する際の優先順位を明確に示した手法である。この手法は、ISO 12100:2010(機械類の安全性-設計のための一般原則)に明確に記載されており、世界的に認められた安全設計の基本原則となっている。

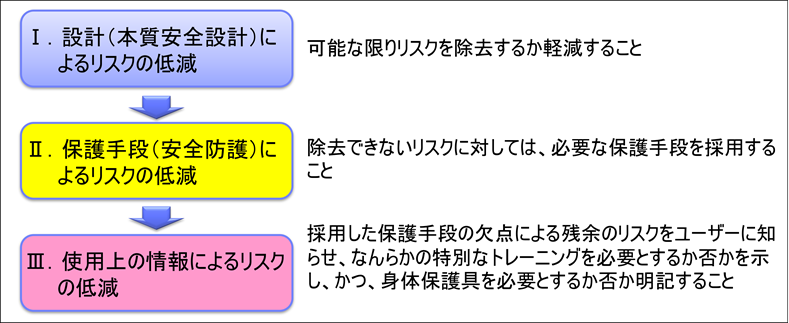

この手法の核心は、リスク低減対策を以下の3つのステップに分類し、必ず番号順に検討・実施することにある。

- 本質的安全設計方策(設計によるリスクの除去・低減)

- 安全防護および付加保護方策(ガードや保護装置の設置)

- 使用上の情報(警告表示や取扱説明書)

重要なのは、この順番を守ることである。なぜなら、後のステップほど人の注意力や行動に依存する度合いが高くなり、確実性が低下するからである。

各ステップの詳細

ステップ1:本質的安全設計方策

第一ステップは、設計段階でリスクそのものを除去または低減することである。これは最も根本的で効果的な対策となる。

身近な具体例

- 家電製品:電気ポットの蒸気口を手が届きにくい位置に配置する

- 文房具:はさみの先端を丸くして、誤って刺さるリスクを低減する

- おもちゃ:小さな部品を使わない設計にして、誤飲のリスクをなくす

- 自動車:衝突時の衝撃を吸収するボディ構造を採用する

産業機械での例

- 鋭利な角を丸くする

- 有害な化学物質を無害なものに置き換える

- 可動部の速度を安全なレベルまで低下させる

- 高温部を断熱材で覆い、表面温度を下げる

このステップの最大の利点は、「人は間違える」という前提に立っても、確実にリスクを低減できることである。設計変更により危険源そのものがなくなるため、使用者がどんなに不注意でも事故は起こらない。

ステップ2:安全防護および付加保護方策

設計による対策だけでは十分にリスクを低減できない場合、次に検討すべきは保護装置の設置である。これは「機械は故障する」可能性も考慮した対策である。

身近な例:

- 電子レンジ:扉が開いているときは作動しないインターロック機能

- 洗濯機:回転中にふたを開けると自動停止する仕組み

- エレベーター:扉が完全に閉まらないと動かない安全装置

産業現場での例

- 機械の可動部を覆うアクリル板やカバー

- 両手同時操作式のスイッチ(両手が塞がるため危険区域に手が入らない)

- 光電式安全装置(ライトカーテン)

- 非常停止ボタンの設置

これらの保護方策は、危険源と人を物理的に隔離したり、危険な状況が発生した際に即座に機械を停止させたりすることで事故を防ぐ。ステップ1ほど確実ではないが、適切に設計・設置されれば高い効果を発揮する。

ステップ3:使用上の情報

前述の2つのステップを実施してもなお残るリスク(残留リスク)については、使用者への情報提供により対処する。これが第三のステップであり、最終手段である。

情報提供の種類と例

1.製品本体への表示

- 警告ラベル(高温注意、感電注意など)

- 操作方法の簡易表示

- 警報音や警告灯

2.文書による情報

- 取扱説明書での注意事項

- 添付文書(医薬品や医療機器など)

- クイックガイド

3.教育・訓練

- 使用者向けトレーニング

- 安全講習会

- オンライン教材

ただし、このステップには大きな限界がある。どんなに分かりやすい警告を出しても、見落とされたり、無視されたり、理解されなかったりする可能性がある。そのため、このステップだけに頼ることは避けなければならない。

なぜこの順番が重要なのか

スリーステップメソッドの真価は、この順番にある。順番を守ることが重要な理由を、より詳しく見てみよう。

1. 効果の確実性の違い

各ステップの効果の確実性には明確な差がある。

- ステップ1(設計):100%に近い確実性。使用者の行動に関わらず常に機能する

- ステップ2(保護):高い確実性。ただし、保護装置の故障や無効化のリスクがある

- ステップ3(情報):不確実。人の理解力、注意力、従順性に完全に依存する

例えば、回転する刃物の危険性を考えてみよう。刃物をカバーで覆う(ステップ2)より、そもそも刃物を使わない設計にする(ステップ1)方が確実である。そして、「刃物に注意」という警告表示(ステップ3)だけでは、事故を防ぐには不十分である。

2. コストと責任の観点

コスト面での利点

- 設計段階での変更は、製品化後の改修より大幅に安価

- 事故による損害賠償や信頼失墜のコストを未然に防げる

- リコール費用のリスクを低減できる

法的責任の観点: 多くの国の製造物責任法では、以下の順で責任が問われる。

- 設計上の欠陥(最も重い責任)

- 製造上の欠陥

- 指示・警告上の欠陥(相対的に軽い責任)

つまり、設計で対処できたはずのリスクを警告表示だけで済ませた場合、メーカーの責任は重くなる。

3. 人間工学的な根拠

「人は間違える」「機械は故障する」という現実を前提にした場合。

- 人の注意力には限界がある(特に繰り返し作業では注意力が低下)

- 時間的プレッシャーがあると、安全手順が省略されやすい

- 経験を積むほど、慣れによる油断が生じやすい

これらの人間の特性を考慮すると、人の行動に依存しない対策(ステップ1)から順に実施することが合理的である。

実践における課題と対応

理論的には明確なスリーステップメソッドだが、実践においては様々な課題に直面する。

技術的・機能的制約

すべてのリスクを設計で除去することは不可能な場合が多い。

例1:包丁

- リスク:切創の危険

- 理想的な対策:刃をなくす → しかし、切れなくなり機能を失う

- 現実的な対策:握りやすいグリップ設計(ステップ1)+保護ケース(ステップ2)+使用方法の説明(ステップ3)

例2:自動車

- リスク:衝突事故

- 理想的な対策:速度を歩行程度に制限 → しかし、移動手段としての価値を失う

- 現実的な対策:衝突安全ボディ(ステップ1)+エアバッグ・ABS(ステップ2)+安全運転の啓発(ステップ3)

合理的なバランスの追求

ISO 12100では「合理的に実行可能な限り低く(ALARP:As Low As Reasonably Practicable)」という考え方が示されている。これは

- 技術的に可能な範囲で

- 経済的に妥当な範囲で

- 社会的に受け入れられる範囲で

最大限のリスク低減を図るという意味である。

リスクアセスメントとの連携

スリーステップメソッドを効果的に適用するには、事前のリスクアセスメントが不可欠である。

- 危険源の特定:どんな危険が存在するか

- リスクの見積もり:危害の程度と発生確率

- リスクの評価:許容可能かどうかの判断

- リスク低減:スリーステップメソッドの適用

- 再評価:対策後のリスクレベルの確認

このサイクルを繰り返すことで、体系的なリスク低減が可能となる。

業界別の適用例

医療機器業界

- ステップ1:針なし注射器の開発(針刺し事故の根本的解決)

- ステップ2:安全機能付き注射針(使用後自動的にカバーされる)

- ステップ3:取扱説明書での廃棄方法の説明

建設業界

- ステップ1:高所作業を地上作業に変更(プレハブ工法の採用)

- ステップ2:安全ネット、手すりの設置

- ステップ3:安全帯着用の指示、KY(危険予知)活動

食品製造業

- ステップ1:アレルゲンを使用しない製品設計

- ステップ2:製造ラインの物理的分離

- ステップ3:アレルゲン表示、注意喚起

まとめ

スリーステップメソッドは、製品の安全性を体系的に向上させるための強力なツールである。本質的安全設計、保護手段、使用上の情報という優先順位を守ることで、より確実で効果的なリスク低減が可能となる。

重要なポイントを改めて整理すると

- 必ず順番を守る:ステップ1→2→3の順で検討する

- 人に依存しない対策を優先:「人は間違える」を前提に

- 合理的な範囲で最大限の努力:技術的・経済的制約の中でベストを尽くす

- 残留リスクの明確化:対策後も残るリスクは必ず使用者に伝える

この手法を適切に適用することで、メーカーは製品の安全性を向上させ、使用者を保護し、同時に自社の法的リスクも低減できる。安全な製品づくりは、単なる規制への対応ではなく、企業の社会的責任であり、持続可能なビジネスの基盤でもある。

製品開発に携わるすべての関係者が、このスリーステップメソッドの原則を理解し、実践することが、より安全な社会の実現につながるのである。

関連商品