プロセスバリデーションの実施条件とは

プロセスバリデーションの実施条件とは

ISO 13485の7.5 製造およびサービスの提供 7.5.6 製造およびサービス提供に関するプロセスバリデーションには下記の要求事項が記載されている。

製造およびサービス提供の過程で結果として生じるアウトプットが、それ以降の監視または測定で検証することが不可能または検証を実施せず、その結果、製品が使用され、またはサービスが提供された後でしか不具合が顕在化しない場合には、組織は、その製造およびサービス提供の該当するプロセスバリデーションを行う。

またFDA QSRの§820.75 プロセスバリデーションには、下記の要求事項が記載されている。

工程の結果が事後の検査及び試験によって十分には検証できない場合、高い信頼度によって妥当性確認され、確立された手順に従って承認されること。

つまり、プロセスバリデーションを実施しなければならない条件は、製造後に検査等によって十分に検証されない場合である。

では、どういった場合に十分に検証が出来ないかというと、破壊検査を伴う工程(プロセス)である。なお破壊検査が伴う工程を「特殊工程」と呼ぶ。

例えば、半田付け、かしめ、滅菌、接着、溶接、圧着等のプロセスである。

滅菌が適切に実施されたかどうかは、滅菌袋等の滅菌バリアシステムを破壊して試験をしなければならない。

しかしながら、破壊してしまうと製品として出荷できなくなってしまう。

そのため、破壊検査が伴う特殊工程では、必然的にサンプリング検査となってしまうのである。つまり、全品検査が出来ない。

サンプリング検査の問題点は、サンプリングされなかった製品に品質上の欠陥が存在しているかも知れないということである。

万が一にも、滅菌不良の製品が出荷されるようなことがあってはならない。

そのため、特殊工程では、製造後の検査に頼るのではなく、当該プロセスの結果が “百発百中”になるように、あらかじめ高度な品質保証を実施しなければならない。例えば、1万個の製品を製造したら、1万個すべてが完全に滅菌されていなければならないのである。

これがプロセスバリデーションの目的である。

医療機器の多くは、非破壊検査が可能である。例えば、目視等による外観検査、オシロスコープによる測定、テスターによる測定、パワーメータによる測定などである。そういった工程では、事後の検査で十分に品質が保証できる。

一方で、十分な検証が出来ない特殊工程においては、あらかじめプロセスバリデーションを実施しなければならないのである。

かつて、筆者はある医療機器企業の製造所を監査したことがあった。その際に、手半田を実施している従業員の半田ごての持ち方に違和感を覚えた。居室に戻って、当該従業員の教育訓練記録を見せてもらったところ、半田付けのテスト結果が60点であった。

筆者は監査報告書において、60点の人が半田付け作業を実施してはならないと指摘した。

しかしながら、被監査部門から60点が合格か不合格かは主観の問題であるとの回答があった。つまり、規制要件のどこにも基準の記載がないだろうという趣旨である。

これでは全く話にならない。

半田付け工程は、特殊工程である。後の検査(例:目視検査)では、十分に検証が出来ないのである。そのため、半田付けを実施する要員は、100点満点でなければならないのである。

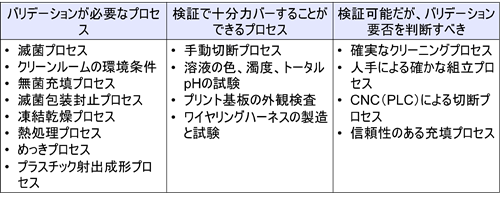

60点の要員が100ヶ所の半田を付けた場合、40ヶ所をしくじるということである。これでは安全な医療機器は製造できないのである。 例として、バリデーションが必要なプロセス、検証で十分力バーすることができるプロセス、検証可能だが、バリデーション要否を判断すべきプロセスを図に示す。