第4章 第1種の過誤と第2種の過誤

4.1 第1種の過誤と第2種の過誤の定義

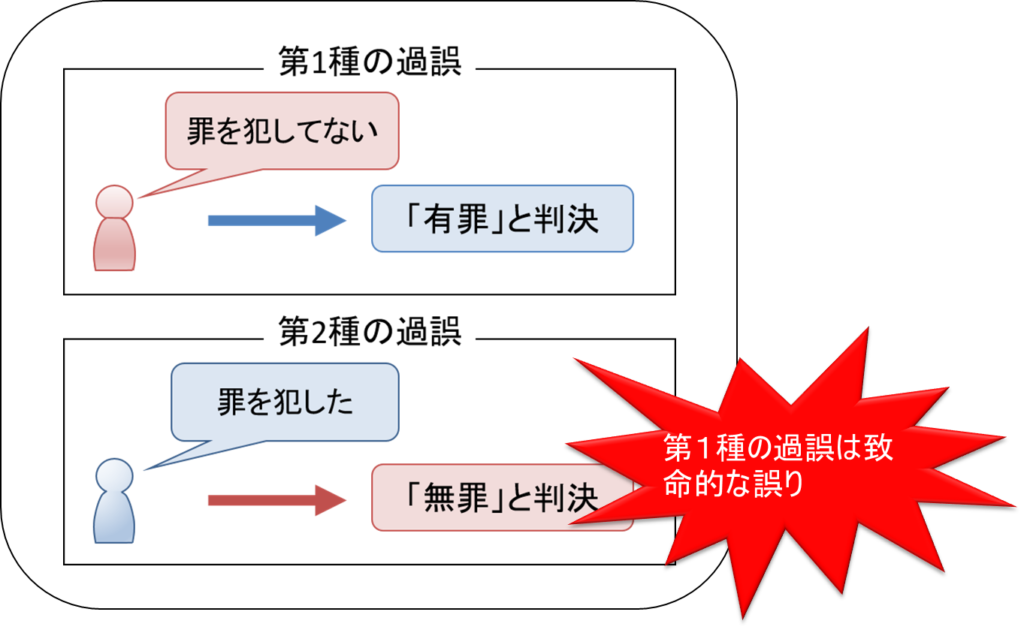

背理法において重要な概念として、第1種の過誤と第2種の過誤がある。第1種の過誤とは、罪を犯していない人に対して有罪と判決することであり、第2種の過誤とは、罪を犯した人に対して無罪と判決することである。この中で第1種の過誤は致命的な誤りである。冤罪のように、罪を犯していないのに有罪と判決してしまうという第1種の過誤は、極めて重大な誤りとなる。このような誤りは絶対に避けなければならない。背理法での仮説検定であれば、第1種の過誤を犯す確率を、有意水準として自分で設定することができる。

重要な誤りを第1種の過誤にする必要性について考察すると、例えば、ある製薬メーカーが従来よりも効果をアップさせた新薬を開発しているとする。実験によってその効果を観測し、検定で判断をするときには、二つの誤りが発生する可能性がある。一つは第1種の過誤として、薬の効果アップはあるのに、無いと判断してしまうこと、もう一つは第2種の過誤として、薬の効果アップは無いのに、あると判断してしまうことである。

4.2 第1種の過誤:生産者危険

製造における検証に例えると、第1種の過誤は、良いロット(良品)であるにもかかわらず不合格とすることである。本来合格のものを不合格とすることが確率的に発生する可能性があり、これは生産者に損失を生じさせることから、この第1種の過誤は生産者危険(Producer’s Risk: PR)と呼ばれる。これは、生産者に不利益をもたらすため、生産者危険としても知られている。また、良いものを「あわてて」間違って不合格としてしまうことから「慌て者の誤り」とも呼ばれている。

生産者危険は、第1種の過誤とも呼ばれ、αで表される。これは優良品を不良品と誤って判定してしまう確率を示している。通常、αは5%(0.05)や1%(0.01)といった値に設定される。医療機器の分野では、一般的に5%が用いられることが多い。

4.3 第2種の過誤:消費者危険

第2種の過誤は消費者危険と呼ばれる。具体的な例として、10,000個のロットから500個のサンプルを抜き取り、この時の合格判定個数を20とする場合を考える。このとき、ロットの不良率が10%の場合、このロットが合格する確率は11.2%となる。言い換えると、88.8%は不合格となる。この抜き取り検査では、良くないロットにもかかわらず11.2%もが合格となってしまう。

このように、良くない(不良品の)ものが合格となってしまい、消費者に損失が生じる可能性があることから、第2種の過誤は消費者危険と呼ばれている。また、本来は不合格とすべきものを「ぼんやり」と見落としてしまうことから「ぼんやり者の誤り」とも呼ばれている。

ロットの合格率の算出においては、抜き取りを行ったサンプルサイズ(n)、検査に合格した合格判定個数(c)、ロットの不良率(p)から二項分布(ExcelのBINOM関数)で計算を行う。消費者危険は第2種の過誤とも呼ばれ、βで表される。これは不良品を良品と誤って判定してしまう確率を示している。

4.4 「消費者危険」と「生産者危険」

抜き取り検査の設計にあたり、生産者危険はαで表現され、消費者危険はβで表される。一般的にα = 0.05がよく用いられる。この場合、生産者危険が5%以下となるような検査の設計を行うことが求められる。

第1種の過誤と第2種の過誤が起きる確率は、どちらも小さくなることに越したことはないが、危険率αとβはトレードオフの関係にあるため、両方とも小さくすることは不可能である。このトレードオフ関係を理解し、適切なバランスを取ることが重要となる。

社会的には第1種の過誤を犯す方が深刻な問題となることが多い。例えば、新薬の開発における例では、本当は効果がないものに対して、効果があるという判定から臨床で使われる方が重大な問題となる。仮説検定では、事前に許容できる危険率α(有意水準)を定めてから、その中で最も検出力(1-β)が高い検定方法を選択するというのが正しい手順となる。

背理法での仮説検定においては、第1種の過誤を犯す確率を有意水準として自分で設定することができる。第1種の過誤である生産者危険(慌て者の誤り)はα(通常5%を使用)、第2種の過誤である消費者危険(ぼんやり者の誤り)はβ(通常20%を使用)として設定される。

4.5 OC曲線とは

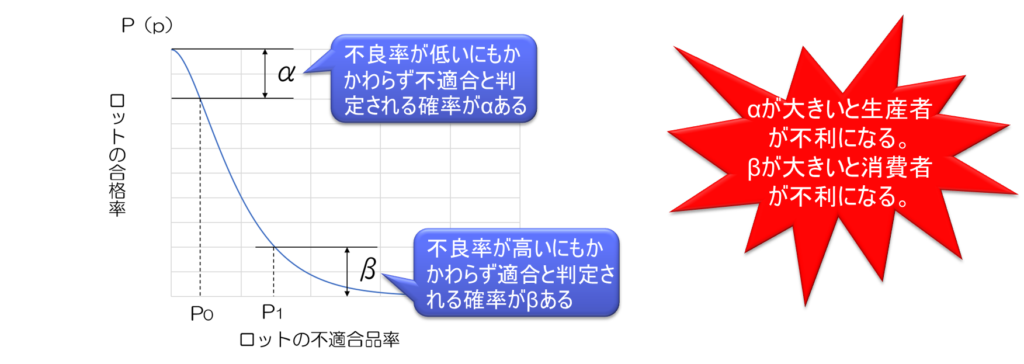

消費者危険と生産者危険をより深く理解するためには、OC曲線(Operating Characteristic Curve)を理解することが必要である。OC曲線は、抜き取り検査でのロットの品質と合格率の関係を示すもので、そのグラフの両端に消費者危険と生産者危険の値が示される。

OC曲線の作成手順は以下の通りである:

- 縦軸にロットの合格率L(p)、横軸にロットの不良率(p)の軸を描く

- ロットの合格率L(p)を算出する

- 算出した合格率をグラフとしてOC曲線を作成する

このOC曲線から以下の重要な特性を読み取ることができる:

- 不良率が低いにもかかわらず不適合と判定される確率がαある

- 不良率が高いにもかかわらず適合と判定される確率がβある

- αが大きくなると生産者が不利になる

- βが大きくなると消費者が不利になる

αが大きいと生産者が不利になり、βが大きいと消費者が不利になるというこのトレードオフ関係は、製品の品質管理において非常に重要な意味を持つ。生産者と消費者の双方にとって受け入れ可能なリスクレベルを設定することが必要となる。また、製品の重要度や使用目的によって、これらのリスクの許容レベルを適切に設定することが求められる。

医療機器のような人命に関わる製品では、より厳格な基準が必要となる。一方で、比較的リスクの低い一般消費財では、経済的な観点も考慮しながら適切なバランスを取ることが求められる。第1種の過誤と第2種の過誤は避けることのできないものであり、これらの誤りを完全になくすことはできない。そのため、製品の特性や用途に応じて、適切なリスク管理戦略を構築することが不可欠である。